DIGITALITACIÓN: LA NUEVA CIENCIA DE GANAR

Las que aún no han iniciado la transición se están dando cuenta de que la transformación digital es un paso del que no hay que arrepentirse: aporta enormes beneficios a los productores de maquinaria, fabricantes y consumidores finales.

MAQUINARIA DIGITAL: TENDENCIAS Y CIFRAS

Ya no basta con vender equipos y componentes: los fabricantes de maquinaria están adoptando la digitalización y la Industria 4.0 porque ofrecer soluciones integradas y equipos digitalizados a sus clientes les ha permitido diferenciarse en el mercado y aumentar su cuota de mercado. Según FutureBridge, los fabricantes de maquinaria de todo el mundo invertirán más de 100 000 millones de dólares en digitalización en los próximos tres años, y se espera que el 20 % de las empresas invierta más del 10 % de sus ingresos anuales.

¿QUIÉN DEBE LIDERAR EL PROCESO DE DIGITALIZACIÓN?

Al mismo tiempo, no son solo los productores de maquinaria los que apuestan por la Industria 4.0: las soluciones digitalizadas son una ventaja especialmente para sus clientes, es decir, las empresas manufactureras, que pueden extraer información útil con IoT e IA y utilizarla para operar los equipos con la máxima eficiencia y productividad.

Es por eso que las empresas están priorizando los esfuerzos digitales en todos los sectores como una forma de crear un mayor valor empresarial. Sin embargo, según una encuesta de Harvard Business Review Analytic Services esto es solo el principio porque:

«De 727 ejecutivos de todo el mundo, el 92% afirma que la transformación digital de su organización será más importante para el éxito empresarial en los próximos 12 meses».

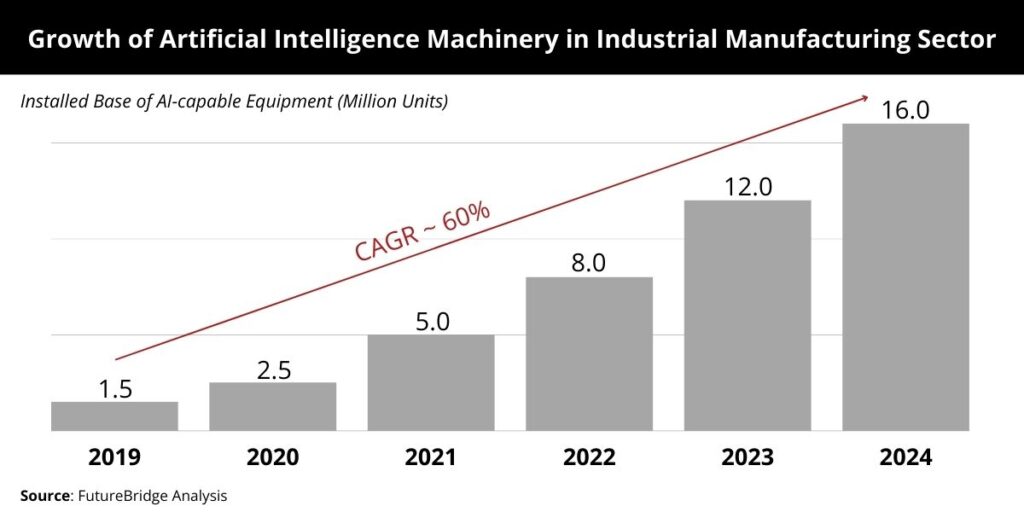

En un plano más práctico, otro análisis de FutureBridge muestra que cada vez más empresas apuestan por maquinaria capacitada para inteligencia artificial: si en 2019 el número de maquinarias digitales rondaba el millón y medio, para 2024 se espera que alcance los 16 millones de unidades, creciendo a una CAGR del 60%.

Aunque la digitalización no comenzó realmente hasta 2021, los resultados ya se están mostrando: en un estudio reciente de McKinsey, el 50 % de las empresas encuestadas, después de adoptar estrategias digitales, informaron de un impacto de moderado a significativo en la realización de nuevos flujos de ingresos, casi el 70 % informó del impacto en el aumento de los flujos de ingresos existentes, y el 76 % informó del impacto en la reducción de costes.

DIGITALIZACIÓN Y SERENIDAD DEL EMPRESARIO

La digitalización ayuda a los empresarios a tomar mejores y más rápidas decisiones operativas basadas en predicciones y clasificaciones aprendidas a partir de grandes conjuntos de datos. Esto tiene un impacto directo en los flujos de procesos y, a su vez, aumenta la eficiencia al producir mejores resultados.

Al mismo tiempo, al adoptar un entorno digitalizado, los responsables de la toma de decisiones tendrán acceso a datos completos desde cualquier lugar, lo que les permitirá obtener mejores perspectivas de los análisis y tener siempre un control total sobre la empresa en su conjunto. Pero no se trata solo de recopilar datos: gracias al aprendizaje automático, esta enorme cantidad de información puede ser procesada por la IA y utilizada para ayudar a los empresarios en muchas tareas, como la gestión de la cadena de suministro, el diseño de productos o incluso para el mantenimiento predictivo.

En resumen, esto es lo que cabe esperar de la integración de la Industria 4.0 en las plantas de fabricación:

– Mejora de productos y procesos;

– Seguimiento de la calidad

– Mayor rentabilidad

– Aumento de la productividad de la planta

– Toma de decisiones más rápida

¿EN QUÉ SITUACIÓN SE ENCUENTRA LA INDUSTRIA TEXTIL DEL HOGAR?

PROCESOS: como cualquier otro sector, el textil para el hogar se ha visto influido por el IoT, la IA y la digitalización en su conjunto. El sector se está transformando delante de nuestras narices, con muchos pasos ya dados, como el alto grado de automatización de todo el proceso de fabricación textil, pero la transición entre la Industria 3.0 (la industria informatizada) y la Industria 4.0 (fábricas inteligentes) sigue su curso.

De cara al futuro, no habrá más remedio que optar por la digitalización de las empresas textiles y para ello es necesario replantearse el proceso y cómo se hacen las cosas: desde informes y análisis personalizados sobre cualquier parámetro elegido (precisión de peso, seguimiento de objetivos, ahorro en transporte…) hasta recuentos de ciclos automatizados; desde la optimización digital de las mezclas hasta la detección de las características de las fibras y los productos mediante IA, son elementos que las empresas tendrán que utilizar para aumentar la eficiencia y la producción y seguir siendo relevantes en el mercado.

El cambio de procesos y la mejora continua interactúan entre sí y uno depende del otro: ¡tienen que estar alineados!

PRODUCTOS: la otra cara de la digitalización es la optimización del producto, es decir, añadir capacidades digitales a los productos físicos. Uno de los primeros ejemplos de ello en el sector de la ropa de cama fueron los colchones y cojines con sensores capaces de monitorizar el sueño y proporcionar informes. Basándose en este concepto, Xsensor Technology Corp. presentó recientemente un software que ayuda a los compradores a elegir su colchón: tras tumbarse en él, se crea un mapa con los puntos de presión y los compradores saben qué cama es más adecuada para redistribuir la presión de forma más equitativa.

En general, la digitalización de los productos permite a los compradores interactuar con ellos y obtener información en formato digital: la empresa Triple R, por ejemplo, facilita información sobre sus productos a través de una RFID, incrustada en los colchones: los compradores pueden seguir el ciclo de vida de los artículos o simplemente hacer un seguimiento logístico. Se trata de información útil y disponible en todo momento no sólo para los consumidores, sino también para los fabricantes y proveedores, que pueden utilizar los datos para mejorar los productos y, en particular, para permitir un mejor control de la calidad y la seguridad.

¿ES ESTE PROCESO ESTRATÉGICO PARA MI EMPRESA?

Esto es lo que se preguntan muchas empresas y la respuesta corta es: Sí, la digitalización es una opción estratégica para cualquier empresa. Mucha gente piensa que para iniciar la transición es necesario disponer de herramientas potentes (y caras) como servidores de alto rendimiento, nubes ilimitadas, etcétera. En realidad, no es así: la digitalización es flexible y puede hacerse a medida de la empresa, no al revés.

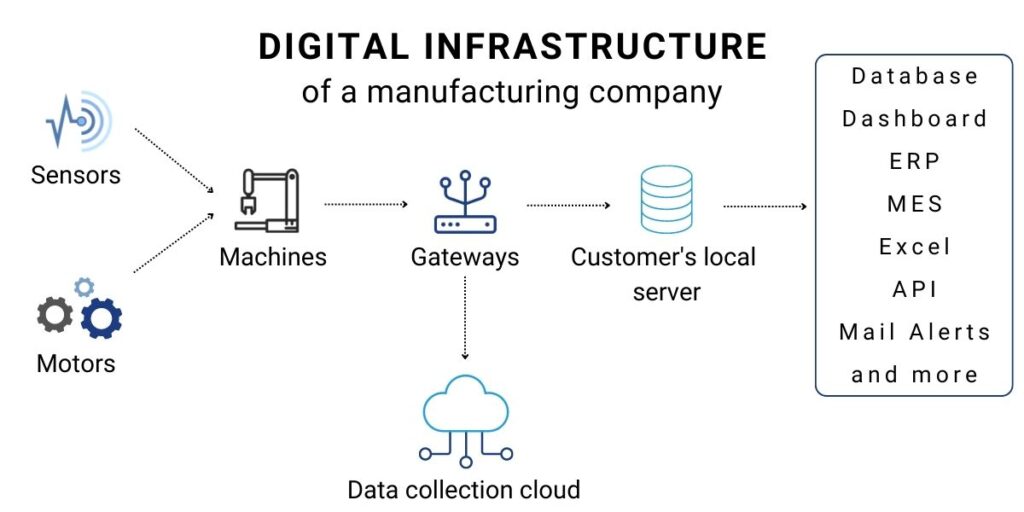

He aquí cómo puede ser una infraestructura digital sencilla en el sector de la producción de ropa de cama, tapicería y espumas:

Aunque está al alcance de todos, para poner en marcha una estrategia digital de éxito es imprescindible planificarla cuidadosamente. Esto es lo que puede hacer hoy para iniciar el proceso:

1) Establezca objetivos y expectativas claros: ¿cuáles son sus resultados estratégicos esperados?

2) Analice los recursos actuales: ¿cómo pueden incorporarse estas nuevas herramientas digitales a lo que ya tiene?

3) Cree una estrategia: ¿qué soluciones se ajustan a sus objetivos a largo plazo y a los recursos disponibles?

Teniendo en cuenta la urgencia de digitalizar máquinas y plantas y las inversiones estratégicas a las que se enfrentarán los fabricantes, es imperativo que encuentren el socio adecuado para estudiar juntos objetivos y necesidades con el fin de identificar exactamente qué herramientas digitales pueden ser más útiles para aprovechar la automatización, la escala y la flexibilidad que ofrece esta transformación.

CÓMO AYUDA BRIGHI A LAS EMPRESAS

«Es la teleasistencia y la gestión predictiva«, dice Riccardo Gardelli, responsable de la División Brighi Digital, «por eso apostamos. La asistencia remota es nuestra forma de hacer más eficiente la relación entre nuestros clientes y el equipo técnico y de que la asistencia sea rentable: por eso la hemos integrado en todas nuestras máquinas. Gracias a ella, podemos identificar y analizar los datos en cualquier momento para revelar anomalías y prestar asistencia sin tener que estar presentes, reduciendo así el tiempo de inactividad de las máquinas. Los resultados son sorprendentes: somos capaces de resolver el 95% de los problemas a distancia.

Por otro lado, la gestión predictiva es el concepto central de nuestro software Callisto: a partir de los datos recogidos por los sensores, supervisa y analiza constantemente las condiciones de los equipos y hace predicciones sobre su funcionamiento. Es especialmente útil para el mantenimiento predictivo, porque el software te avisa antes de que se produzca un problema y te informa sobre cuándo llevar a cabo las intervenciones en el momento más adecuado.

Nuestra división digital trabaja en estrecha colaboración con nuestro Project Development Team; juntos somos capaces de combinar la automatización y la mejora de procesos, incluidos el diseño de alto nivel, los flujos de procesos detallados, la medición de los costes antes y después y los tiempos de ciclo. Para que nuestros clientes puedan sacar el máximo partido de la digitalización».